时间: 2024-08-12 09:50:17 | 作者: SUV

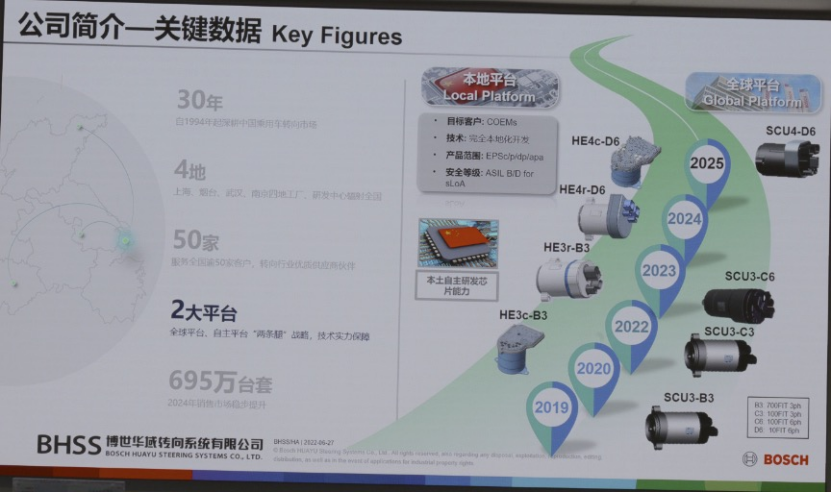

在2023年10月中旬,笔者就曾前往博世华域武汉工厂参加技术交流活动。在活动期间,博世华域介绍了国产化“合”平台产品以及线个月的时间过去,笔者这次前往的是博世华域烟台工厂,一是参观国产“合”平台产品的生产工厂,另外则是向博世华域负责人了解汽车转向的未来。 目前博世华域产品大致上可以分为两个产品平台,一是本地化Local平台,也就是“合”平台,二是博世全球平台(SCU3、SCU4)。其中“合”平全由本土团队自主研发、生产,博世华域转向系统有限公司市场营销副总裁王旭平介绍到,当初新增“合”平台的初衷主要是应对中国乘用车转向市场快速响应的要求,尤其是新能源领域对转向NVH的要求。为此“合”平台产品不仅在产品设计方面采用低NVH方案,在产品最终生产完成后,新增人工NVH感受环节,与设备一道确保“合”平台NVH性能。 博世华域转向系统有限公司产品研制总院副院长唐少波介绍,随着今年4月首款“合”平台双齿轮式全冗余转向产品HE4r-D6的下线,“合”平台产品进入了大规模量产交付阶段。未来“合”平台产品将会沿着模块化思路继续扩充,向上将开发大载荷的基于APA结构的转向产品,向下则开发低安全等级产品,即B3系列。 在市场需求和产品规划双重推动下,“合”平台承担着博世华域国产化推广的重任。也正是因为“合”平台之于博世华域国产化战略的重要性,因此“合”平台生产的重任就落到了烟台工厂的肩上。 博世华域烟台工厂于2010年正式注册成立,并于2011年正式建成投产,同时也是博世华域上海工厂之外的首个异地工厂。历经多年发展,烟台工厂生产的产品从液压助力转向到电动助力转向,包括管柱式助力、齿轮齿条式助力、皮带式助力等产品都有成熟的生产经验。目前烟台工厂主要承担博世华域上转向机产品的生产,覆盖全谱系的上转向机生产能力,以及高品质中间轴产品的研发。此外,烟台工厂还承担博世华域整个转向机测试功能设备的生产制造,即专机制造中心,上海、武汉、南京的专机设备都由烟台工厂生产并提供。 目前烟台工厂共有4期工厂,一期为“合”平台全系列产品合电动&液压管柱,二期为上转向产品,三期为双小齿轮电动转向机,四期为APA转向机。 除了丰富的产品谱系和供应量,烟台工厂另外一个明显优点是其生产品质,即标杆工厂。以三期工厂为例,博世华域烟台工厂副厂长侯晓峰简单列举了几个标杆工厂的参数,一个是OEE(设备综合效率),烟台工厂三期长期稳定在88%以上,事实上OEE高于85%已经是世界级的标准了。另外一个是IDC(内部质量报废成本),该数值是0.1,即生产1000个转向机中仅有一个报废产品。另外自动化方面,目前为3.54台/人,以上均是精益生产中很重要的指标,烟台工厂都做到了领先水平,这也是“合”平台产品首先在烟台工厂投产的主要原因。 据悉,目前烟台工厂共有两条“合”平台生产线。未来,本着就近供应原则,烟台工厂会把“合”平台成熟的量产经验逐步推广到博世华域其他工厂中。 随着“合”平台产品的顺利量产交付,博世华域已完成总成产品的国产化。而总成产品的国产化也为后续更进一步的供应链国产化提供了基础。事实上,机械硬件方面,博世华域依靠自制加外采的方式在博世全球平台中已经实现了一定的国产化,最新投产的APA产品国产化率已达到90%,但芯片的国产化,则需要“合”平台的支撑。 这是因为,以往的全球化平台中,转向系统的控制器方案严重依赖博世。而芯片国产化之前,必须先做控制器的本地化设计开发。 这也是“合”平台产品最大的不同,控制器硬件和软件方案完全由博世华域本地化团队自主开发。 完成控制器本地化开发后,芯片国产化也就提上日程。唐少波介绍到,转向控制器中最重要的包含7种芯片产品,分别是MOSFET、CAN、TAS、RPS、SBC、GDU和MCU。目前“合”平台国产化芯片应用比例已超越60%,主要以MOS产品为主。 最难的是MCU的国产化,主要是两方面的原因,一是因为每款MCU所支持的软件平台不同,更换MCU意味着原先的软件方案无法移植,要重新编写和测试;二是因为国产MCU产品对于博世华域而言是新产品,其性能和可靠性是不是满足博世华域要求还尚未可知。 因此有了“合”平台之后,博世华域本地化软件团队能力得到了加强,第一个问题非常容易解决。针对第二个问题,博世华域为此专门建立了MCU的测试能力,可提供可靠性测试、ECU总成测试、整车道路测试以及系统台架测试,确保国产MCU产品的顺利量产。唐少波透露,预计今年3季度,搭载国产MCU的产品将会量产,届时也就从另一方面代表着,博世华域100%全国产目标得以实现。 本次烟台之行,笔者也首次试驾了搭载线控转向的样车,虽然受场地限制仅完成了低速绕桩试驾,但整个产品的完成度还是比较高的。 线控转向的结构很容易理解,以往的转向分为上转向、中间轴和下转向,线控转向就是去掉中间轴,上转向和下转向也随之解耦。两者解耦后,原来受制于机械连接而没办法实现的功能都将成为可能。 近年来,随着以空气悬架为代表的主动悬架技术成熟,能够准确的通过路况实时调整悬架硬度,使其工作在最佳状态,使得车身与路面颠簸实现解耦,尽可能提升车身的稳定性。之前,主动式悬架技术多为豪华品牌使用,随市场规模的扩大以及国产供应链的成熟,主动式悬架技术搭载车型价格不断下探,2023年底上市的奇瑞星纪元ES将主动式悬架的整车价格拉低至25万以内。 但是,主动式悬架只是解决了一个振动传递路径,即路面-车轮-悬架-车身-座椅-驾驶员身体。实际上,整车还存在另外一条振动传递路径,即路面-车轮-转向-方向盘-驾驶员手臂。而这条振动路径必须依靠线控转向来解决。这也是线控转向技术受到热捧的根本原因之一。比如蔚来的ET9天行底盘中,就搭载了线控转向和集成式液压主动悬架技术,以满足其极高的底盘稳定性及座舱平顺性需求。 其次是转向舒适性与运动性兼得。也就是常说的方向盘“虚位”如何能够自适应调整。在低速行驶时希望方向盘“虚位”小一些,方便转向,而在高速时又希望“虚位”大一些,提升平顺性。在之前,由于机械连接,这两者无法兼得,更多的是通过调节方向盘力矩来弥补,比如高速时方向盘变“沉”,因此方向盘“虚位”大小也是不一样品牌车型的差异点之一。线控转向应用后,方向盘“虚位”调整的问题将会得到彻底解决,通过调整转向角,配合上转向力矩的调整,既能实现低速的快速指向性,也能实现高速时的平顺性,实现舒适与运动兼得。 除了转向角的灵活可调,线控转向另外一个优点是转向比灵活可调。本次试驾中的一个项目便是180度转向比绕桩。除了更方便操控外,180度转向比还有一个好处是与半幅式方向盘结合使用,在搭载贯穿式屏幕的车型中,不遮挡驾驶员视线。 最后则是,线控转向天然具备ASIL-D的功能安全等级要求,满足L3及以上更高阶的无人驾驶需求。并且,未来在高阶无人驾驶情况下,线控转向上转向可调的行程大幅度的增加,可以将方向盘隐藏在仪表板下方,尽可能释放驾驶位空间。 以上诸多提升,使得线控转向势必成为部分车企争先量产的配置。博世华域转向系统有限公司产品研制总院院长Tomislav POROPATIC介绍到,当前制约线控转向应用的根本原因之一是转向系统的潜在失效问题,这是由两方面的因素产生的,一是法规的不完善,二是技术成熟度还在继续提升中,尤其是是不是满足法规的技术方面的要求。博世华域一方面会热情参加法规起草,另一方面也会不断丰富尽可能多的场景下的技术可靠性测试。目前博世华域线控转向产品已经获得客户定点,随着未来法规的成熟,博世华域将会是第一批量产并交付线控转向产品的企业。 国产化和线控只是转向产品升级典型的两个方向,未来转向产品升级的方向远不止这些。 首先是MCU能力的提升。目前为了保守起见,博世华域目前国产化替代采用的pin to pin,替代节奏也是从稳定产品方案入手,从低功能安全到高功能安全逐步扩展。唐少波介绍到,经历过缺芯危机后,国产化替代首先解决的便是芯片供应稳定的问题。而随着博世华域MCU国产化产品开发的完成,国产企业快周期的产品迭代给了博世华域产品快速升级的可能。这其中需要双方一同配合,即博世华域明确对MCU芯片的要求,比如算力、内存等指标要求,国产芯片企业去实现。最大化国产化的优势。 其次是应对整车企业产业链的调整。在转向产品中,长安、长城、吉利等整车企业都开始自研转向产品,尤其是线控转向。此外,一些初创企业也以线控产品为切入,开始涉足转向领域。针对这个变化,唐少波说到,多方参与一定会推动转向产品,尤其是线控转向产品的发展,这其实是博世华域非常愿意看到的。同时博世华域也尊重市场参与者的选择,博世华域也会通过平台化、模块化的产品策略尽可能去实现用户的新需求。并且博世华域在一些基础产品的安全、可靠性方面已拥有了成熟的量产交付经验,这些都是整车企业自研不可或缺的部分。 接下来是信息安全。目前,不管是海外客户还是国内客户都开始对信息安全提出要求。信息安全一方面需要硬件上来实现,即增加专门的HSM硬件加密模块。另一方面则是由算法来实现。Tomislav 介绍到,博世华域有一个专对于信息安全的行动部门,确保自身产品的安全性。一方面从产品整个生命周期及整个生产的全部过程上实现信息安全,另一方面则是与博世一道更新最新的信息安全要求。 本次博世华域首次展示了48V的转向控制器方案样品。据介绍,此次亮相的新解决方案主要有两处升级。一是控制部分供电,采用dcdc将48V电压降低为5V为控制器供电,而非原来的LDO;二是电机驱动部分,采用的是兼容48V平台电压的MOSFET产品,即由原来的40V提升至100V。此外在电机方面,电机的匝数也需要调整。Tomislav坦言,虽然整车48V架构存在一定好处,但未来能否落地还是取决于整车企业的推动。不管市场量产进度如何,博世华域会一直支持整车企业去实现该技术能力。 最后则是转向和底盘的域控融合。为了更好地支持底盘融合控制技术的发展,自2024年1月起,博世底盘控制管理系统事业部与博世商用车转向事业部合并,更名为博世车辆运动智控系统事业部。。Tomislav在加入博世华域之前便供职于此。 Tomislav介绍到,底盘域融合是一个比较明确的趋势,融合之后底盘的响应速度会更快,同时转向和制动的协同性也会加强,提升整个车辆的操控性。 融合之后,一种原因是控制器方面的改变,不排除会有一个单独的域控制器或者功能模块运行高等级集中式的算法,但转向和制动依然会保留有自己的控制器,进行对应的电机控制。 在这种背景下,对于转向控制器而言,最关键的挑战是接口的标准化问题。因为目前域融合的方案还在初期推广阶段,不同主机厂的方案差异很大,这样就造成硬件接口的不同,随之而来的软件方案也会有很大不同,因此就需要针对每个项目都进行定制化开发,从而增加很多工作量。 为此,博世华域采用模块化的开发思路,比如“合”平台中采用的是AutoSAR的软件架构,便是模块化开发的一种。此外,博世华域也会依托博世的全球的研发能力和资源,探讨未来潜在的应用方案,提前做技术储备。 虽然域融合还在摸索前进阶段,但意味着后续在转向系统中,软件的比例会有所提升。实际上,目前博世华域已能提供能够进行OTA的产品方案,并且采用软件备份的方式,避免在刷写过程中出现不成功停机的现象。唐少波透露,随着未来域融合、无人驾驶等功能的实现,转向系统OTA的频次和要求也会有所提升。 同去年相比,本次博世华域的国产化进程明显更进一步。“合”平台产品的顺利量产交付也为后续的100%国产化提供了基础。依托国内快周期的行业节奏,未来基于新一代国产芯片的转向产品也会得到快速升级。而在新技术方面,除了信息安全、OTA这些已经正在应用的技术,在可见的未来,域融合、48V、线控转向等新技术也会为转向系统迭代升级提出新的要求。相关这类的产品具体量产的时间节点虽然并未明确,但对于博世华域而言,目前公司已在产品和供应链配合度方面做好了充足的准备,以迎接新技术普及时代的到来。 介绍:NE时代(New Energy Times)是为新能源时代而生的汽车产业服务平台,致力于为新能源汽车企业未来的发展提供一站式服务,聚焦产业媒体、研究咨询、会议活动等,以专业化的视角向行业输出深度洞察。

微信公众号